Исследователи представили инновационный метод переработки литий-ионных аккумуляторов, при котором используется собственная энергия батареи для извлечения ценных металлов. Этот способ может значительно снизить энергозатраты и воздействие на окружающую среду, делая переработку более экономичной и устойчивой.

Как это работает

Метод основан на запуске контролируемого теплового разгона — процесса, при котором внутреннее тепло аккумулятора используется для разложения его компонентов. Учёные выяснили, что если подзарядить использованную батарею до определённого уровня, можно вызвать реакцию самонагрева.

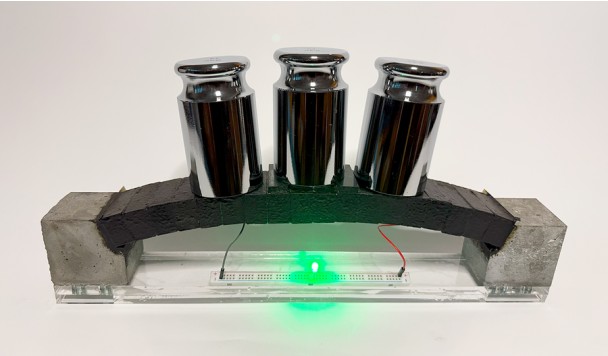

В эксперименте с аккумулятором ёмкостью 24 А·ч и катодом на основе никель-марганец-кобальтового оксида (NMC) зарядка до 70% вызвала повышение внутренней температуры примерно до 1100 °C. Такое тепло эффективно разрушает сложные соединения катодных материалов, превращая их в простые металлы и оксиды, которые легко растворяются при последующей обработке.

После охлаждения батареи материал измельчают и просеивают, отделяя медные и алюминиевые фольги. Далее процесс переработки проходит в два этапа:

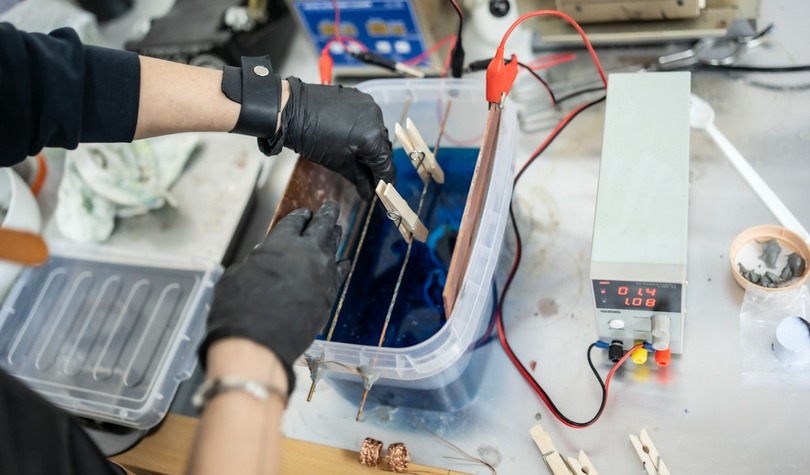

- Промывка водой удаляет растворимые литиевые соли, возвращая более 60% лития.

- Обработка слабым раствором соляной кислоты позволяет извлечь оставшийся литий и переходные металлы — никель, кобальт и марганец.

В результате при переработке батареи, заряженной до 70%, удаётся вернуть до 93% лития и 95% металлов. Оставшийся после выщелачивания графит имеет минимальные примеси и может быть использован повторно в производстве аккумуляторов.

Почему это важно

Традиционные методы переработки, такие как пирометаллургия и гидрометаллургия, требуют больших затрат энергии и химических реагентов. В первом случае батареи плавятся при температуре выше 1400 °C, во втором — растворяются в концентрированных кислотах, что приводит к образованию токсичных отходов.

Новая технология практически не нуждается во внешнем нагреве: основным источником энергии является электричество, необходимое для подзарядки отработанной батареи. Это делает процесс более экологичным и экономичным.

Кроме того, метод продемонстрировал высокую эффективность и для других типов аккумуляторов. Для разных вариантов NMC-батарей уровень восстановления лития превышал 98%, а для безкобальтовых LFP-элементов промывка водой позволила вернуть около 88% лития.

Исследователи также описали систему безопасности: процесс контролируется механическими и электрическими триггерами, а выделяющиеся газы собираются в специально разработанных камерах. Вся процедура — от начала реакции до извлечения материалов — занимает примерно 335 минут.

Если метод будет внедрён в промышленное производство, это позволит создать замкнутый цикл переработки батарей, где сами аккумуляторы становятся источником энергии для собственного восстановления. Такой подход способен значительно снизить стоимость вторичных материалов и уменьшить углеродный след индустрии аккумуляторов.