Титановые сплавы давно зарекомендовали себя как незаменимые материалы в высокотехнологичных отраслях. Их прочность, устойчивость к коррозии и биосовместимость делают их идеальными для авиационных конструкций, деталей реактивных двигателей, медицинских имплантатов, корпусов кораблей и даже спортивного инвентаря. Однако, несмотря на широкое распространение и развитие технологий 3D-печати, в промышленности до сих пор активно используют устаревший сплав Ti-6Al-4V (он же титан 6-4 или титан пятого класса).

Хотя Ti-6Al-4V обладает высокой прочностью и стойкостью к усталостным нагрузкам, в процессе 3D-печати у него формируются так называемые колонновидные зерна. Это приводит к анизотропии материала — высокой прочности в одном направлении и слабости в других, что ограничивает его применение в ответственных конструкциях. Для компенсации этих недостатков часто требуется добавление легирующих элементов.

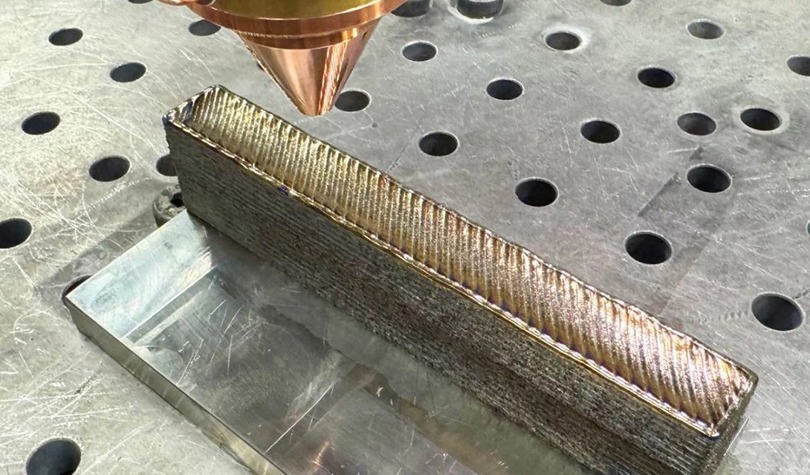

3D-печать титановых сплавов

Исследователь Райан Брук из Университета RMIT (Австралия) считает, что потенциал 3D-печати до сих пор не реализован в полной мере из-за приверженности устаревшим сплавам. Его команда представила инновационный метод прогнозирования зернистой структуры металлов, полученных с помощью аддитивного производства. Это позволит разрабатывать новые сплавы, изначально рассчитанные под 3D-печать, с учётом необходимых прочностных характеристик.

Учёные сосредоточились на трёх ключевых показателях, определяющих структуру затвердевшего металла:

- Диапазон неравновесного затвердевания (ΔTs): температура, в пределах которой металл переходит из жидкого состояния в твёрдое при нарушении равновесных условий.

- Фактор ограничения роста (Q): характеризует начальную скорость формирования переохлаждённой зоны.

- Параметр переохлаждения (P): оценивает потенциал образования новых зёрен на протяжении всего процесса затвердевания.

В результате экспериментов исследователи подтвердили, что именно параметр P наиболее надёжен при выборе легирующих добавок, обеспечивая равномерную структуру и высокую прочность.

Новый метод, сочетающий экспериментальные данные и компьютерное моделирование, значительно ускоряет разработку сплавов, снижая потребность в множественных итерациях. Хотя конкретный состав нового титанового сплава учёные пока не раскрывают (его планируют коммерциализировать), уже известно, что он на 29% дешевле в производстве, чем традиционный титан. При этом сплав обладает высокой прочностью, пластичностью и однородной зернистой структурой.

Благодаря снижению себестоимости и улучшенным механическим свойствам, такие сплавы могут сделать титан более доступным для авиации, медицины и других отраслей, где критически важны высокие эксплуатационные характеристики. Это также откроет путь к созданию более дешёвых и долговечных компонентов с использованием аддитивных технологий.

Результаты работы опубликована в журнале Nature.