В лаборатории Университет Цинхуа исследователи решили задачу, которая годами тормозила развитие аддитивных технологий: как совместить высокую точность 3D-печати с по-настоящему высокой скоростью. Результат оказался впечатляющим — миллиметровые объекты формируются практически мгновенно, без привычного послойного «наращивания».

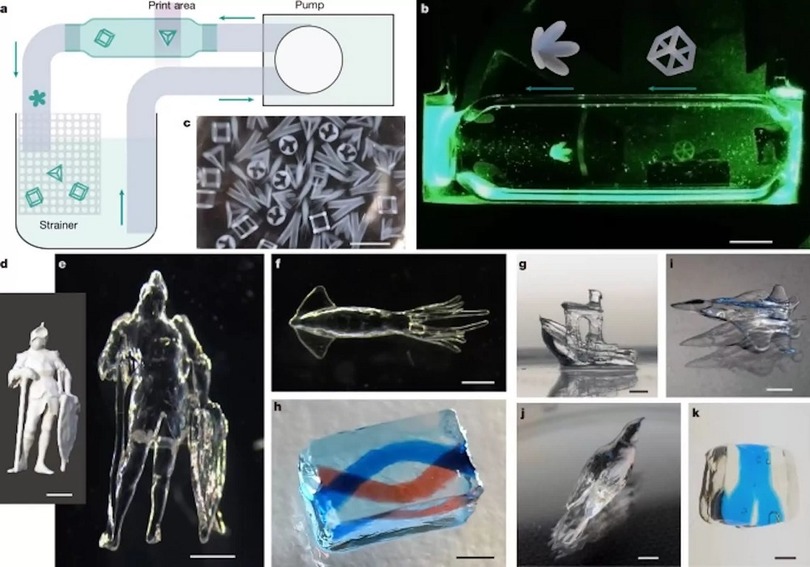

Новая методика получила название Digital Incoherent Synthesis of Holographic light fields (DISH) — «цифровой некогерентный синтез голографических световых полей». По сути, вместо того чтобы выстраивать деталь слой за слоем, система сразу «записывает» её объём в смоле с помощью сложного голографического светового поля.

Работа опубликована в журнале Nature.

Как работает голографическая 3D-печать

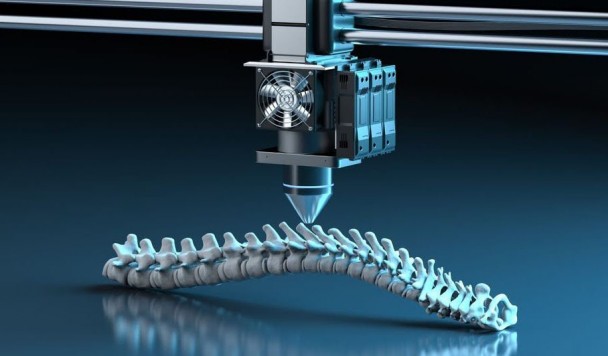

Традиционный 3D-принтер напоминает аккуратного строителя: он медленно наносит тонкие слои материала, перемещая сопло или платформу с высокой точностью. Такой подход надёжен, но требует времени — на создание сложной микроструктуры могут уйти часы.

DISH работает иначе. Вместо механического движения — управляемый свет. Вместо пошагового наращивания — мгновенное формирование всего объёма.

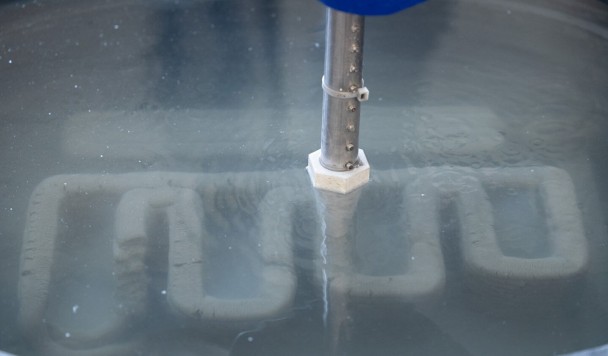

Система проецирует трёхмерное голографическое световое поле прямо в объём фотополимерной смолы. Там, где интенсивность света достигает заданного порога, материал моментально полимеризуется — и объект возникает целиком, а не постепенно.

Чтобы добиться такой точности, инженеры использовали высокоскоростной вращающийся перископ. Он направляет свет под разными углами, устраняя необходимость вращать сам сосуд со смолой. Перекрывающиеся голографические поля создают микроструктуры с высокой детализацией, а их форма уточняется с помощью итеративной вычислительной оптимизации — алгоритмы «шлифуют» световой рисунок до нужного результата.

Разрешение системы достигает 19 микрометров на глубине до одного сантиметра. Для сравнения: человеческий волос примерно в пять раз толще.

Скорость и точность

Главное достижение — сочетание скорости и детализации. В испытаниях команда из Университета Цинхуа сформировала полноценные трёхмерные объекты всего за 0,6 секунды. Максимальная производительность достигала 333 кубических миллиметров в секунду при сохранении структурных элементов размером до 12 микрометров.

В аддитивном производстве долгое время существовал жёсткий компромисс: либо быстро, либо точно. Высокое разрешение означало долгие часы печати. Здесь же этот барьер фактически снят. Можно ли назвать это новой вехой в развитии 3D-технологий? Похоже, да.

Где это пригодится?

Практические применения выглядят не менее впечатляюще. В биомедицине технология позволит быстро создавать высокоточные модели тканей — это открывает новые возможности для тестирования лекарств и развития регенеративной медицины. Когда образец можно напечатать за доли секунды, исследовательские циклы ускоряются в разы.

В микро-робототехнике и гибкой электронике DISH даёт шанс печатать сложные изогнутые и взаимосвязанные элементы напрямую, без необходимости последующей сборки. Обычные системы с послойной печатью часто сталкиваются с ограничениями геометрии — голографический метод их обходит.

Материальная гибкость тоже внушает оптимизм. Система работает с акрилатами разной вязкости, что делает её потенциально масштабируемой для промышленности. Производство компонентов для фотоники, модулей камер или микроэлектромеханических систем (MEMS) может стать значительно быстрее и дешевле — без тех узких мест, которые сегодня замедляют высокоточную печать.

По сути, исследователи предлагают новый взгляд на саму идею аддитивного производства. Если раньше 3D-печать ассоциировалась с механическим движением и наращиванием слоёв, то теперь на первый план выходит управляемый свет — как полноценная среда для изготовления деталей.

Прямое преобразование цифровых голограмм в физические объекты меняет правила игры. Технология, которая годами продвигалась вперёд осторожными «слоями», получила резкий импульс — и, возможно, сделала самый значительный шаг с момента своего появления.