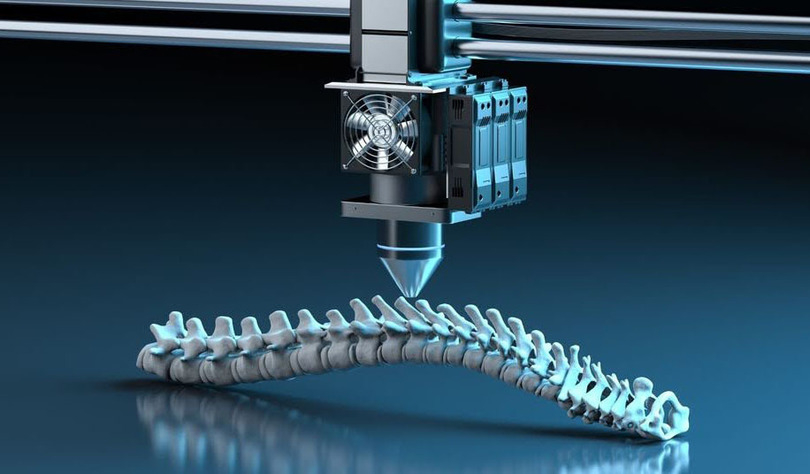

Аддитивное производство давно перевернуло индустрию: сложные формы, индивидуальные детали, минимум отходов. Но у этой медали есть обратная сторона. Большинство 3D-принтеров работают в так называемом «открытом контуре» — без полноценной обратной связи. Малейшие изменения вроде диаметра сопла или скорости печати могут привести к дефектам слоя, а значит — к ослаблению детали. В итоге инженерам приходится буквально «нянчить» оборудование, вручную подбирая параметры и печатая пробные образцы. Можно ли вырваться из этого замкнутого круга?

Команда под руководством доцента кафедры машиностроения Университета Карнеги — Меллона Амира Барати Фаримани предложила радикальное решение: автоматизировать контроль качества с помощью большой языковой модели (LLM), которая исправляет ошибки печати в реальном времени — и без предварительного обучения. Модель не привязана к конкретному принтеру или материалу, а значит, подходит для широкого спектра оборудования.

По словам первого автора работы, аспиранта Яяти Джадхава, ещё три года назад подобное было бы невозможно. Сегодня LLM имеют доступ почти ко всему массиву человеческих знаний, но ключевая задача — извлечь именно то, что нужно здесь и сейчас: распознать дефект 3D-печати, объяснить его понятным языком и тут же предложить корректирующее действие.

«Оркестровая» архитектура

В основе системы — многоагентный фреймворк из четырёх специализированных LLM-агентов, которыми управляет «супервизор». Создатели сравнивают архитектуру с симфоническим оркестром: дирижёр вовремя подключает нужные группы музыкантов, а каждая секция играет свою партию, оставаясь в общем ритме.

Процесс замкнут в непрерывный цикл. Камеры снимают каждый завершённый слой сверху и сбоку. Модель «зрение-язык» анализирует изображения, выявляет дефекты и оценивает качество. Планирующие агенты изучают состояние принтера — температуру, скорость подачи материала, другие параметры — и формируют план коррекции. Исполнительные агенты переводят его в машинные команды и отправляют принтеру мгновенную обратную связь. Супервизор координирует весь процесс, вызывая нужных «экспертов» в нужный момент.

Зачем это нужно

Результаты впечатляют. Детали, изготовленные с участием LLM, показали заметно более высокую структурную целостность и рост предельной нагрузки в 5,06 раза. В прямом сравнении с 14 специалистами по аддитивному производству модель стабильно и точно выявляла основные режимы отказов.

Есть и практические бонусы. Модульная архитектура особенно привлекательна для компаний, обеспокоенных защитой данных: интеллектуальную собственность можно изолировать, предоставляя партнёрам доступ только к тем модулям, которые необходимы для конкретной детали. Кроме того, система формирует подробные пояснения — инженеры видят не просто «ошибка исправлена», а понимают, что именно пошло не так и почему.

«Будущее — за адаптивными системами», — подчёркивает Барати Фаримани. Интеграция LLM в 3D-печать открывает путь к действительно интеллектуальному производству. По мере развития моделей и их способности работать с более богатыми мультимодальными данными возможности будут только расширяться. Пока же эта работа закладывает фундамент для автономных фабрик, где точность и надёжность достигают уровней, о которых раньше можно было лишь мечтать.