В аддитивном производстве назревает тихая революция. Один стартап делает ставку не на новую «волшебную» химию аккумуляторов, а на форму — точнее, на свободу формы. Компания Material Hybrid Manufacturing, основанная в 2023 году инженером Гейбом Элиасом (в его резюме — Mercedes-AMG Petronas и Rivian), разработала технологию 3D-печати полноценных батарей прямо на поверхности или внутри конструкций. Если идея приживётся, привычные прямоугольные и цилиндрические элементы, которые десятилетиями диктовали дизайн гаджетов, дронов и машин, могут уйти в прошлое.

В начале года Material получила контракт ВВС США на 1,25 млн долларов: за 18 месяцев компания должна подтвердить, что печатные, «конформные» батареи действительно расширяют свободу проектирования для оборонной и аэрокосмической техники. Ставки высоки — и гонка уже началась.

Material — не единственный игрок. Похожие технологии развивают Sakuú в Кремниевой долине и Blackstone Technology в Германии. Все они сходятся в одном: настраиваемая геометрия аккумуляторов станет ключом к следующему поколению систем хранения энергии, особенно там, где форма устройства важнее всего — в компактной технике, носимой электронике и беспилотниках.

Как это работает

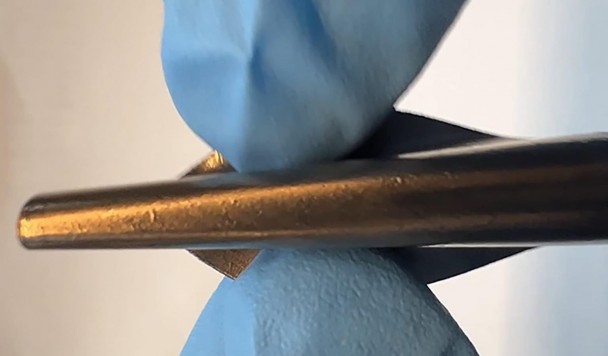

Сердце технологии Material — собственная платформа Hybrid3D. Она позволяет послойно напечатать все элементы батареи на месте: анод, катод, сепаратор и корпус — без пресс-форм и оснастки. Процесс объединяет принципы прямой печати пастами и FDM-моделирования, нанося активные материалы слоями толщиной всего 100–150 микрометров — сравнимо с толщиной человеческого волоса.

После печати в заготовку вводят жидкий электролит, завершая формирование ячейки. В перспективе компания планирует перейти к твердотельным вариантам — шагу, который может повысить безопасность и плотность энергии.

В отличие от классического производства с металлическими корпусами, токопроводящими шинами и сложной проводкой, печатная батарея становится частью самой конструкции. В дроне энергия может распределяться вдоль крыльев или лучей. В носимом устройстве — аккуратно огибать оправу умных очков, а не занимать отдельный модуль.

Химия остаётся — форма меняется

Важно, что геометрическая свобода не ограничивает химию. По словам Элиаса, Hybrid3D способен работать с популярными составами — NMC 811, NMC 111, LFP, литий-титанатным оксидом. Достаточно заменить исходные материалы и скорректировать параметры в программном обеспечении. Проще говоря, батарея подстраивается под устройство, а не наоборот.

Зачем это нужно

Изначально основатели мечтали о кастомных батареях для электромобилей. Но реальность быстро отрезвила: в современных EV места под аккумуляторы хватает. Один только пикап Rivian вмещает более 7 700 цилиндрических ячеек в пакете на 135 кВт·ч.

Совсем другое дело — малые системы: компактные дроны, военное снаряжение, электроника нового поколения. Здесь каждый кубический миллиметр на счету. «Устройства уменьшаются, и мы должны “сжиматься” вместе с ними, — говорит Элиас. — Электроника становится встроенной и оптимизированной, и лишь батареи до сих пор остаются чужеродным элементом».

Практика: +50% к плотности энергии

Чтобы перейти от слов к делу, Material объединилась с Performance Drone Works (PDW). Инженеры заменили стандартный аккумулятор в одном из БПЛА PDW на напечатанный. Результат впечатляет: в том же объёме, где раньше размещались 48 цилиндрических элементов, новая батарея дала на 50% большую плотность энергии и использовала на 35% больше внутреннего пространства.

В переводе на язык эксплуатации это означает либо почти двукратный рост дальности полёта, либо увеличение полезной нагрузки без потери дистанции. А в более смелых версиях энергию можно встраивать прямо в силовой каркас или корпуса двигателей — полностью отказавшись от отдельных батарейных блоков.

Военные и индустриальные перспективы

Военные применения напрашиваются сами собой: более лёгкие и эргономичные источники питания для солдат, шлемы с интегрированным энергоснабжением для оптики и связи. Но потенциал шире.

Ещё работая в Mercedes-AMG, Элиас пытался «обернуть» батареи вокруг сиденья пилота Формулы-1 ради лучшей аэродинамики и баланса. Проект утонул в механической сложности — и именно этот опыт подтолкнул к аддитивному подходу. Батарея как структурный слой, подобно углеволокну в композитах, — вот к чему он стремится.

Сегодня первый промышленный принтер Material работает с рабочим столом 550×350 мм; более крупные форматы уже в разработке. В перспективе это меняет саму экономику производства: переход от CAD-модели напрямую к готовому устройству, без дорогостоящей переналадки линий и оснастки, которые доминируют в традиционном выпуске аккумуляторов.

Даже гиганты потребительской электроники ищут похожие решения. Apple, например, давно инвестирует в L-образные и кастомные батареи для iPhone — но классическими методами. Элиас уверен: печать позволит получать те же формы дешевле и масштабируемее, что критично для носимых устройств вроде умных очков, где дизайн не менее важен, чем ёмкость.

Дорожная карта Material включает тонкую настройку реологии материалов — нужно обеспечить стабильную толщину слоёв и высокую повторяемость, а это непросто, когда точность измеряется долями миллиметра. Зато потенциальная отдача велика: 3D-печатные батареи могут конкурировать в широком диапазоне — от одиночных ячеек до многокиловаттных систем, которые сегодня стоят от 400 до 3 000 долларов за кВт·ч.

Сокращая число компонентов и упрощая сборку, такие решения особенно выгодны в аэрокосмике и обороне, где гибкость, масса и интеграция важнее абсолютной цены.

Если подход Material оправдает ожидания, батарея перестанет быть «кирпичом», который приходится вписывать в устройство. Она станет частью самой формы — невидимой, но определяющей.