Инженеры давно научились делать мягких роботов — гибких, податливых, почти «живых». Но с одной проблемой отрасль мирилась годами: такие машины плохо поддавались точному управлению. Они гнулись и сжимались, но предсказать, как именно они это сделают, было сложно. Похоже, исследователи из Гарварда нашли выход — и ключ к нему оказался в самом материале.

Команда сообщила о новой технологии 3D-печати, которая позволяет буквально «зашивать» движение внутрь структуры робота. Не программой и не электроникой, а геометрией и составом печатной нити.

Работа, опубликованная в журнале Advanced Materials, предлагает альтернативу классическому подходу в мягкой робототехнике. Обычно такие устройства собирают в несколько этапов: отливают слои, формируют каналы, соединяют мембраны, герметизируют детали. Это долго, трудоёмко и плохо масштабируется.

Гарвардские инженеры пошли другим путём. Они научились 3D-печатать структуры, которые начинают скручиваться, изгибаться или растягиваться строго заданным образом — достаточно подать воздух или жидкость в уже встроенные каналы. Никакой сборки после печати.

Принцип действия

Метод вырос из лаборатории Дженнифер Льюис — одного из пионеров многоматериальной 3D-печати. Аспирант Джексон Уилт и бывшая постдокторантка Натали Ларсон объединили несколько уже известных техник в процесс, который они назвали ротационной многоматериальной 3D-печатью.

Ключевой элемент — одно вращающееся сопло, через которое одновременно подаются разные материалы. Пока сопло крутится, принтер точно контролирует, где именно окажется каждый компонент внутри печатной нити. Это похоже на рисование спирали внутри трубки.

Внешний слой формируется из прочного полиуретана — он создаёт надёжную оболочку. Внутри находится гелеобразный полимер полоксамер, знакомый многим по косметике и средствам для ухода за волосами. Его роль временная: он заполняет будущие пневматические каналы.

Когда печать завершена, гель просто вымывается, оставляя внутри структуры идеально сформированные полости.

Встроенные «мышцы» из воздуха

Эти полые каналы и есть сердце технологии. При подаче давления воздух или жидкость проходит по ним и заставляет материал изгибаться, скручиваться или растягиваться — строго так, как задумал инженер. Ориентация каналов, их форма и расположение задают характер движения заранее.

Проще говоря, логика поведения робота заложена не в коде, а в самой геометрии. «Мы используем два материала из одного сопла, которое можно вращать, чтобы запрограммировать направление изгиба робота при накачке», — объясняет Уилт.

Каждая напечатанная нить может содержать свою «инструкцию» движения. Это делает мягкие актуаторы — элементы, отвечающие за движение, — удивительно точными.

Почему это важно

Главное преимущество подхода — радикальное упрощение разработки. Принтер создаёт целый исполнительный механизм за один проход. Никакой последующей сборки, склейки или герметизации.

При этом не требуется менять оборудование: достаточно скорректировать параметры печати. Устройства, на создание которых раньше уходили дни, теперь можно спроектировать и напечатать за несколько часов.

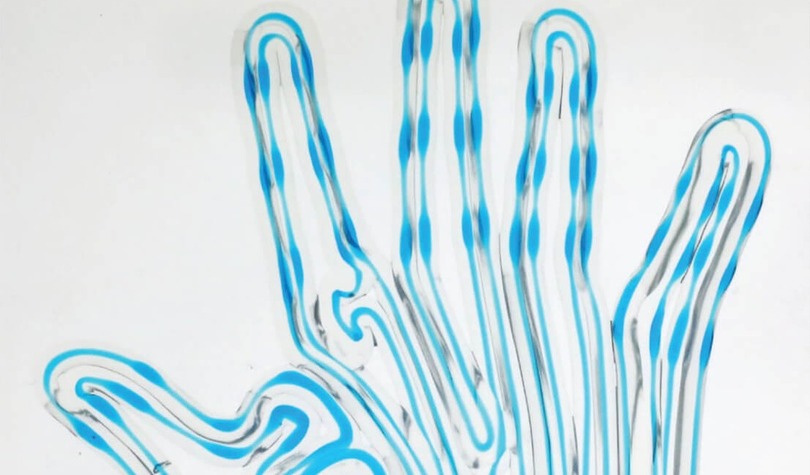

Чтобы показать возможности технологии, исследователи напечатали два демонстрационных объекта. Первый — спиральный актуатор, который при накачке «распускается», словно цветок. Второй — захват с подвижными пальцами, аккуратно обхватывающими предмет. Оба объекта напечатаны непрерывной траекторией, без швов и сборки.

Потенциал технологии выходит далеко за пределы лабораторий. Программируемая мягкость может найти применение в хирургических инструментах, которые адаптируются к тканям пациента, в носимых устройствах поддержки движения или в промышленных захватах для работы с хрупкими деталями.

Натали Ларсон, ныне преподаватель Стэнфордского университета, считает, что речь идёт о смене парадигмы. Движение больше не нужно «добавлять» роботу после его создания. Теперь функцию можно напечатать сразу.