Различные типы металла имеют разные качества, поэтому их объединение позволяет создавать изделия лучше чем те, что сделаны из одного металла. Новая технология позволяет делать такое смешивание прямо в ходе 3D-печати, быстрее и проще, чем когда-либо ранее.

Сегодня самый распространенный способ трехмерной печати из металла - проволочно-дуговое аддитивное производство. Этот метод представляет собой комбинацию двух процессов: газовая металлическая дуговая сварка и аддитивная наплавка. Металлическая проволока расплавляется с помощью электрической дуги и накладывается слой за слоем до получения желаемой трехмерной формы. Если вы хотите печатать из разных металлов, то каждый раз вам нужно останавливать процесс, чтобы заменить проволоку.

Чтобы упростить этот процесс, команда Университета штата Вашингтон разработала новую технику, которая включает в себя две коммерчески доступные сварочные головки. Каждая из них использует проволоку из другого металла.

Как это работает?

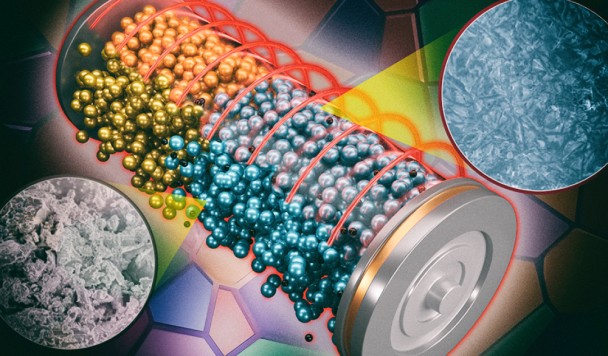

Сначала одна головка осаждает один металл по кругу, создавая кольцо. Затем вторая головка направляется внутрь и осаждает второй металл внутри этого кольца, придавая структуре твердую сердцевину. По мере охлаждения двух металлов наружное кольцо сжимается с большей скоростью, чем внутренний сердечник. Это создает давление на границе раздела между двумя металлами, связывая их вместе. Процесс повторяют снова и снова, слой за слоем, в конечном итоге получая одну «биметаллическую» колонну.

Полученная колонна с сердечником из нержавеющей стали в более мягкой стальной оболочке оказалась на 33-42% прочнее эквивалентных конструкций, изготовленных из любого одиночного металла.

По словам ученых, этот метод может быть использован для создания таких изделий, как устойчивые к крутящему моменту осевые валы, детали космических аппаратов с охлаждающими сердечниками, окруженными термостойкими оболочками, или даже искусственные тазобедренные имплантаты с терапевтическим магнитным сердечником, заключенным в прочный титан.

«Пример, который мы показали в этой работе, это радиальные структуры, где два материала размещены по кругу. Но мы должны быть в состоянии сделать любой дизайн, который может быть напечатан в 3D», - говорит профессор Амит Бандьопадхьяем.

Статья об исследовании опубликована в журнале Nature Communications.