Сломанный мотор в автоматизированной линии — и завод замирает. Производство стоит, инженеры лихорадочно ищут замену, а нужная деталь оказывается на складе за сотни километров. Доставка, ожидание, убытки. А что, если двигатель можно было бы просто напечатать на месте — за несколько часов?

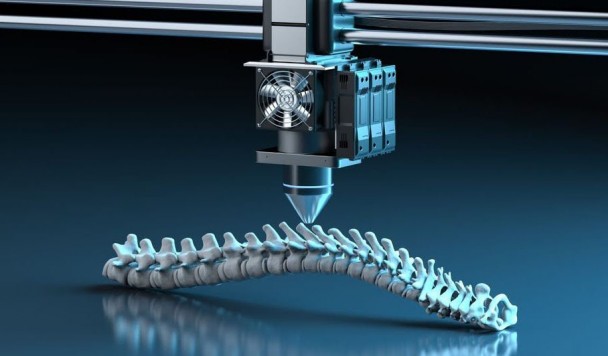

Именно такую задачу поставили перед собой исследователи из Massachusetts Institute of Technology (MIT). Они разработали мультиматериальную платформу 3D-печати, способную изготавливать полноценные электрические машины за один технологический цикл. Результат — полностью напечатанный линейный электродвигатель, готовый к работе практически сразу после выхода из принтера.

Как работает новая технология 3D-печати

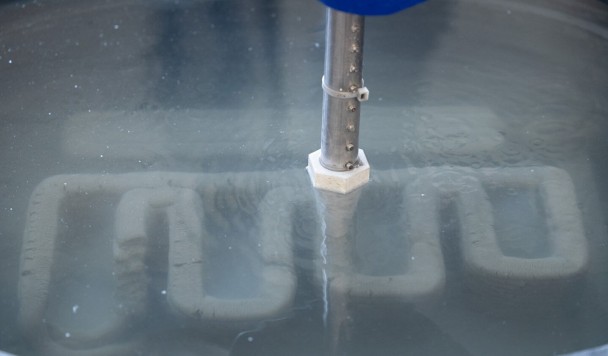

В основе разработки — экструзионная 3D-печать. Это проверенный метод, при котором материал выдавливается через сопло и укладывается слой за слоем, формируя изделие. Однако классические системы обычно работают максимум с двумя материалами — и то одинаковой формы, например, только с филаментом.

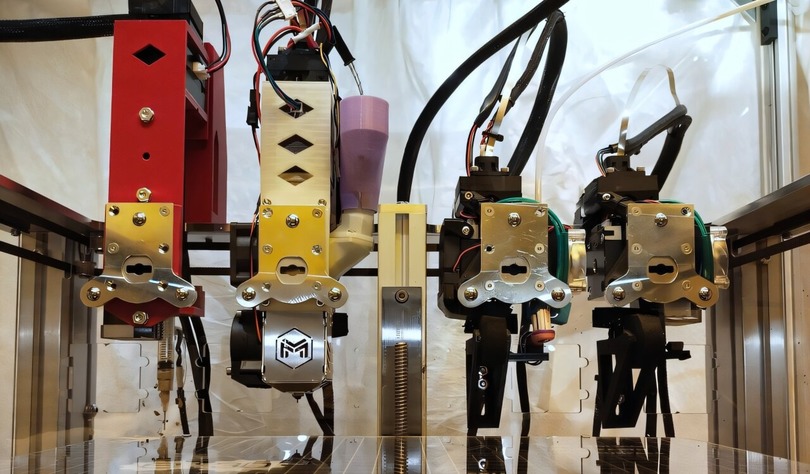

Инженеры MIT пошли дальше. Они модернизировали существующий принтер, оснастив его четырьмя независимыми экструдерами. Каждый из них рассчитан на свой тип сырья и функциональный материал:

- электропроводящие составы для передачи тока;

- твердые магнитные материалы для создания магнитного поля;

- диэлектрики;

- конструкционные полимеры.

Причем формы материалов различаются. Лучшие токопроводящие материалы существуют в виде чернил, которые требуют подачи под давлением. В то же время традиционные полимеры подаются в виде расплава через нагретое сопло. Объединить столь разные технологические подходы в одной системе — непростая инженерная задача.

Разработчики создали специальную систему управления с датчиками, которая координирует работу роботизированных манипуляторов. Они точно и повторяемо меняют инструменты, а сопла движутся строго по расчетной траектории. Это критично: даже минимальное смещение слоев способно ухудшить характеристики электрической машины.

Дополнительная сложность — термическая совместимость материалов. Например, проводящий слой нельзя перегревать или облучать избыточным ультрафиолетом, иначе пострадает диэлектрик. Каждый экструдер пришлось тонко настраивать, балансируя требования химии и механики.

Линейный двигатель за три часа

После отладки платформы команда напечатала линейный электродвигатель — устройство, создающее поступательное движение, в отличие от привычных вращающихся моторов. Такие системы применяются в роботах pick-and-place, оптическом оборудовании, багажных транспортерах в аэропортах и других промышленных установках.

Печать заняла около трех часов. Единственным дополнительным этапом стала намагниченность твердых магнитных компонентов после завершения печати. Без этого шагa мотор не смог бы развить требуемое магнитное поле.

Итог впечатляет: себестоимость материалов — примерно 50 центов на устройство. При этом напечатанный двигатель продемонстрировал эффективность не ниже, а местами даже выше, чем у традиционных линейных приводов, для которых требуются более сложные производственные процессы или дополнительные этапы обработки. Более того, он обеспечил в несколько раз большую силу привода по сравнению с распространенными системами на основе гидравлических усилителей.

Почему это важно для промышленности

Сегодня производство сложных электрических машин сосредоточено в специализированных центрах. Это означает зависимость от глобальных цепочек поставок, логистики и складов. Новая мультиматериальная 3D-печать предлагает иной сценарий: изготовление электроники и приводов непосредственно там, где они нужны.

Речь идет не только о снижении издержек и времени простоя. Возможность быстро создавать индивидуализированные электронные компоненты открывает дорогу к гибким роботам, адаптируемым транспортным системам, медицинскому оборудованию, собираемому под конкретную задачу. При этом количество отходов существенно сокращается, поскольку печать добавляет материал только там, где он необходим.

Фактически исследователи демонстрируют новую модель производства: вместо длинной цепочки поставок — локальная «цифровая фабрика», способная выпускать сложные устройства за один цикл.

Следующий шаг — интегрировать этап намагничивания прямо в процесс печати. Кроме того, команда планирует продемонстрировать полностью напечатанные вращающиеся электродвигатели и расширить набор инструментов платформы, чтобы изготавливать более сложные электронные устройства в монолитном формате.